- HOME

- 製品情報

- ワイヤ放電加工機用電極線

- お客様の声

ワイヤ放電加工機用電極線

お客様の声

求められるその先へ、技術の力で生産現場をもっと効率的に

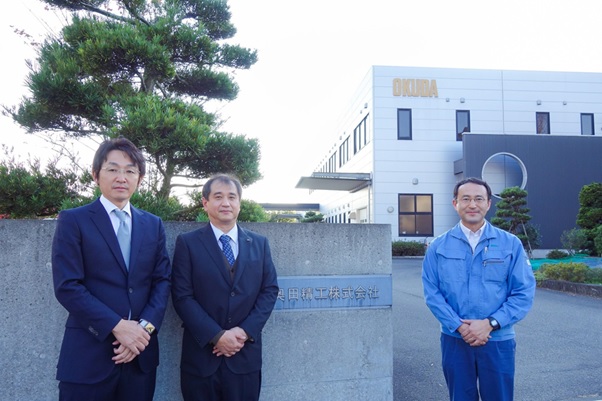

新年、明けましておめでとうございます。新たな一年をスタートするにふさわしい今回は、2019年春に紫綬褒章を受賞した三菱電機の佐藤さんをゲストにお迎えし、静岡県島田市にある奥田精工株式会社に伺いました。

奥田精工株式会社は、半導体や自動車などの各種メーカーから依頼を受け、精密プラスチック部品の金型設計・製作をワンストップで行う金型製造メーカーです。世界の有名メーカーからの金型や部品の製造を請け負い、特に精密な小型部品の金型に強みを持っています。三菱電機の放電加工機と、リニューアルしたばかりの当社の電極線を工場で使っていただいている奥田精工の工場を拝見した後、放電加工機と電極線の使い勝手から今後の進化について三者インタビューを行いました。

※インタビュー中はコロナ対策としてマスクを着用しております。

左から、佐藤 清侍氏、吉本 雅一氏、奥田友之氏

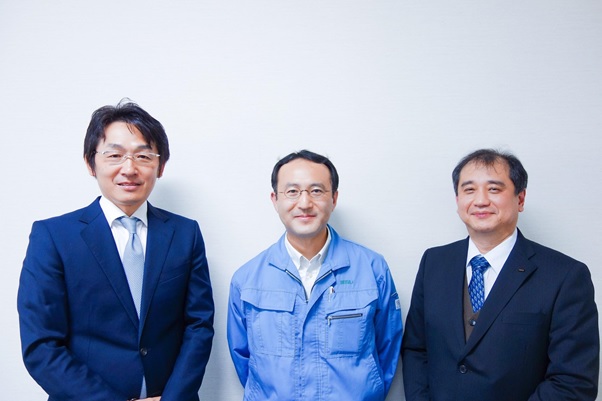

<対談者プロフィール>

佐藤 清侍氏

1990年三菱電機株式会社入社。名古屋製作所放電製造部 加工技術課長、放電加工機設計課長を経て2016年~2020年 放電製造部 部長。2017年AMシステムプロジェクト マネージャーと製造部 部長を兼務。2019年紫綬褒章受賞などの経験を経て現在に至る。

奥田友之氏

奥田精工株式会社 取締役。1999年入社。入社後金型製造部にて研削加工担当。材料取り、直角出しなどを経験。2000年からワイヤ放電加工へ異動し、主担当として2012年まで12年間経験を積む。2013年より成形加工、総務、生産管理、営業などを経て現在に至る。

吉本 雅一氏

沖電線株式会社 電極線事業部長。1992年入社。電線・ケーブルの技術担当を経て、1995年より電極線技術も担当する。2003年からは電極線技術を専任。2006年電極線技術課長、2010年電極線企画課長を経て2018年より現職に就任。現在に至る。

――本題に入る前に、まずは佐藤さん、紫綬褒章の受賞おめでとうございました。

※インタビュー中はコロナ対策としてマスクを着用しております。

佐藤さん:ありがとうございます。今回、紫綬褒章をいただいたのは、今日伺った奥田精工さんでもお使いいただいている、「PA20」に主に搭載されている加工電源の制御技術です。

私は元々電気系で制御を研究しており、放電加工機の制御におけるさまざまな技術を開発させていただきました。「110H」や「90HA」といった噴き掛けの時代から2000年を境に、精度が求められるようになりました。ワイヤも0.2mmが一般的な太さだったところから0.1mmになって加工精度が上がるというタイミングでした。当社も扱う水の放電加工機は速度がはやいものの、油と比べて精度を出しづらいという面があったため、それを解決するための技術として、加工電源の制御などを手がけました。元になった特許を提出したのは1997年頃ですが、それが徐々に搭載されて、2005~2006年から2010年以降に性能が固まってきた機械になっています。今回、奥田精工さんにお伺いし、実際に「PA20」を使った精密な金型の成型を拝見させていただいて、私としても大変感慨深く感じております。

奥田さん:油の放電加工機でしかできないこともありますが、油は加工に時間がかかります。ほかにも、面粗さ計で測ると違いがなくとも、油加工ですと表面が硬化層となり硬くなりますが、水加工ですと軟化層となり表面が柔らかく仕上がるといったそれぞれの特性があるため、なにを求められる製品であるかに合せて使い分けをしています。水の放電加工機の性能が上がることで、選べる用途が増えたことはありがたいです。

佐藤さん:さきほど工場で見せていただいた、当社の「PA20」で加工していた金型は、10年くらい前までは油の放電加工機を使用しないと製造できなかったと思います。加工時間が100時間くらいかかると伺いましたが、油を使えばさらに2倍3倍かかるでしょう。精度と他の機能も含めてトータルで性能を上げてお使いいただけるようなレベルになったと思います。

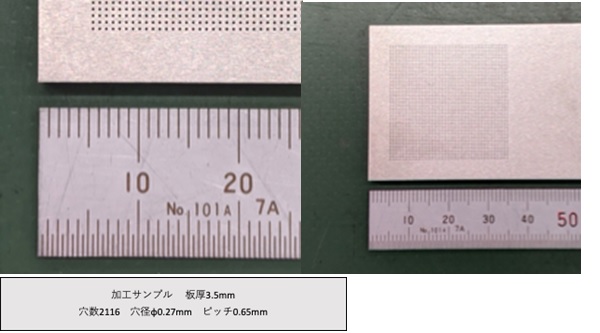

ワイヤ精密加工室

――奥田さんにお伺いします。奥田精工では、ワイヤ放電加工機を使用して具体的にどのような製品を作っているのでしょうか?

奥田さん:当社はプラスチック金型のメーカーですので、金型部品、形彫放電に使う電極の加工などを行っております。特にワイヤ放電加工ですと、粗加工のような材料をとる加工から、面粗度が必要な加工まで多用途に使われています。

今実際に工場で加工していたのは、半導体テストソケットの金型部品や、狭ピッチコネクタの電極などになります。ワイヤ径でいうと、0.03、0.07、0.1、0.2、0.25㎜といった種類を加工する金型部品によって使い分けています。

――そのようなさまざまな金型のなかでも、どのような分野がお得意でいらっしゃいますか?

奥田さん:当社が得意な分野といえば、0.1㎜以下のワイヤを使う微細加工になります。数百~数千カ所の狭ピッチ多数穴加工では加工機、ワイヤ径、加工条件、治具の選定が重要になります。また、ワイヤを通すイニシャルホールの穴径、ピッチ、精度も自動結線の結線率に大きく影響します。この加工を始めた十数年前は自動結線がなかなかうまく行かず、機械の前に付きっきりで手動結線したこともあります。その苦労もあり独自のノウハウを確立できたと思います。ただ、佐藤さんが先ほどおっしゃったように、20年前に比べて三菱さんの放電加工機やOKIさんの電極線自体の精度が上がったことで、当社もより精密な金型を製造できるようになっていると思います。

――現在、ワイヤを使用する場面で苦労しているのはどんなことですか?

※インタビュー中はコロナ対策としてマスクを着用しております。

奥田さん:ワイヤカットでいえば、やはり稼働率を上げることです。先ほど工場で半導体関連の金型を製造しているところを見ていただきましたが、設計時点の見積もりでは1カ所3分、計120時間(約5日間)で終わると表示されるのに、実際は170時間(約7日間)くらいかかってしまいます。その差はなにで起きるかというと、放電加工機の自動結線システムや電極線の真直性によって、放電加工機が穴の位置把握するまでに時間がかかることがあります。これが改善されれば、さらに工場の効率が上がるのでありがたいですね。

佐藤さん:イメージでいうと、針の糸を通すような作業になるんですね。その針と糸の距離を近づけることができればいいのですが、現状は遠いところから針穴を狙わなければいけないような状況になってしまっています。一方で、ワイヤが直線であれば問題ないのですが、ボビンに巻かれているため巻き始めと終わりでワイヤの状態が違うという問題もあります。すべての条件が合うように調整していく必要があると考えています。

吉本さん:当社ももちろん、さらなるワイヤの進化を目指しています。年々進化し続けてはいるものの、ワイヤは太いものから細いものに伸線するとストレスが掛かり、それを取り除く工程が必要になります。また、ボビンに巻いているために時間が経つとクセが付いてしまうという問題についても、今後ますます改良していくべき課題だと考えています。今回の真円に近づけるというリニューアルも、その一つのステップであると考えています。

――このインタビューのきっかけとなった電極線のリニューアルですね。このリニューアルの詳細について、ここで改めて吉本さんから説明をお願いします。

※インタビュー中はコロナ対策としてマスクを着用しております。

吉本さん:このリニューアルは、もともとお客様からいただいた「(処理面に)筋がでやすいワイヤと、でにくいワイヤがある」というクレームから着想を得たものになります。当初はなぜそうなるのかまったくわからなかったものの、調べていくうちにワイヤの形状にあるということになりました。

今回、社内規格でいうと4分の1まで真円度を縮めた電極線を実現し、製品化しました。ワイヤは放電加工機のプーリを通ることで、ねじれを生じさせながら走行します。そのため、加工物との距離にばらつきが生じたり、ワイヤの振動が生じたりしてしまいますが、真円に近いほど、その現象抑えることが可能になります。

佐藤さん:ワイヤが真円に近づくと筋だけでなく、ガイドとのクリアランスが均一になってくるので、位置決めの精度も変わってくるのではないかと思います。奥田精工さんが要求される金型の精度を考えれば、1ミクロンのずれでも結構大きな変化になりますよね。

奥田さん:はい、感覚的には結構大きく感じますね。

佐藤さん:ワイヤのばらつきがなくなることで、ボビンを変えたときに「なぜかよくわからないけどずれる」という感覚が減ってトータル時間効率がアップすると思います。

吉本さん:そうですね。一番のメリットは筋の解消ですが、長い目ではトータル的なコストを下げていただくこともできると考えています。

奥田さん:当社では、筋についての問題を抱えていなかったので、その点についてあまり実感できていませんでした。しかし、筋が減って金型の面が綺麗になることで金型の長寿命化につながるのではないかと期待しています。

――精密部品の金型製造はこれまで、10年、20年かけて進化してきました。今後、どのような進展を見せていくのでしょう。

※インタビュー中はコロナ対策としてマスクを着用しております。

奥田さん:当社では、日々お客さんと情報交換しながら、将来どのような技術が求められるかを常に考えて先々の準備を整えています。そんななか、将来的には、たとえば半導体ひとつをとってもより小さいものを求められることが考えられます。そこで今後は、放電加工機も電極線も、もちろん当社の職人の技術においてもより精度を上げていく必要があると考えています。

もうひとつ、当社が大切にしているのは温度環境です。熱によって金属が延び縮みするため、年中22度プラスマイナス0.5度の環境を維持しています。関係会社のオクダモールドになりますが、2020年の8月に金型工場を新設し、奥田精工と同じ精度で金型を製作でできるよう準備して、今まで以上に数もこなしていきたいと考えています。

佐藤さん:当社の放電加工機にしても、奥田さんがおっしゃるように、求められる金型がより高精度になってきます。先ほど工場を拝見して、稼働率の面でまだまだ改善できるところがあると感じました。奥田精工さんのような高精度な金型を作られるお客様の期待に答えられるように開発していきたいと思います。

吉本さん:当社の電極線も、これまでのお話にもでてきたように、精度の安定により磨きをかけていく必要があると考えています。また、「結線性をもっと上げたい」という今日いただいた課題も、三菱電機さんとも協力して実現を目指していきたいです。

奥田さん:今日このように三社でお話する機会をいただき、実際現場で起きている状況などをお伝えすることで、新しい技術であったり、将来の進化につながったりしていけばありがたいなと思います。

吉本さん:使っていただく奥田さんがあって、三菱電機さんの放電加工機があっての当社の電極線ですので、みんなで足並みをそろえて一歩ずつ着実に進化していきましょう。本日はありがとうございました。

- 製品・技術に関してのお問い合わせ