- HOME

- 製品情報

- フレキシブル基板(FPC)

- FPC特性を活かす設計のコツ

フレキシブル基板(FPC)

FPC特性を活かす設計のコツ

【パターンに関する3つのコツ】

【カバー材に関する4つのコツ】

【補強板に関する3つのコツ】

【外形に関する3つのコツ】

【その他FPC特有な2つのコツ】

パターンに関する3つのコツ

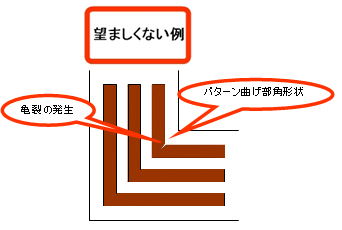

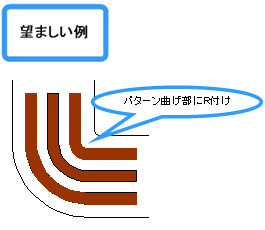

パターン曲げ

パターン曲げ部に角形状があると応力が掛かり亀裂の発生が考えられます。

パターン曲げ部にR付けする事で掛かる応力を分散させ亀裂の発生を抑えることができます。

コツ:パターン曲げ部にはR付けを

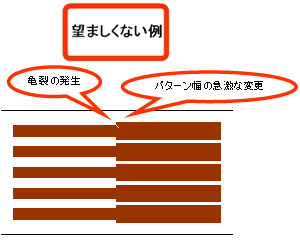

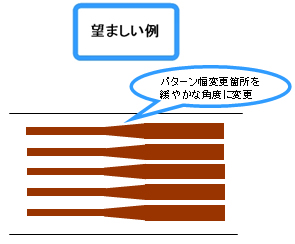

パターン幅

パターン幅を急激に変更するとその箇所に応力が掛かりパターンに亀裂の発生が考えられます。

パターン幅を緩やかな角度で変更する事により掛かる応力を分散させ亀裂発生を抑える事ができます。

コツ:パターン幅を変更する時は緩やかに

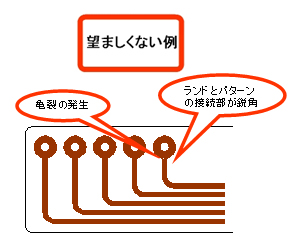

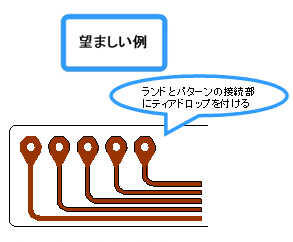

ランドとパターンの接続

ランドとパターンの接続部が鋭角だとその箇所に応力が掛かりパターンに亀裂の発生が考えられます。

ランドとパターンの接続部にはティアドロップを付けて配線する事でパターンの亀裂発生を抑える事ができます。

コツ:ティアドロップをつけて接続を

- ※ ティアドロップとはランドとの配線の際に配線部が鋭角にならない様にすることを言います。

配線時の形状が涙の形に似ていることからこの様に呼ばれています。

カバー材に関する4つのコツ

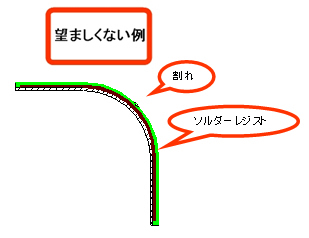

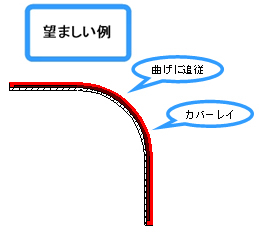

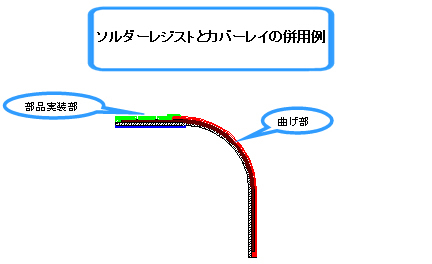

曲げ部

リジッド基板(硬質基板)に用いられるソルダーレジストは、インキを硬化させ絶縁膜を作るため、曲げに弱く割れる恐れがあります。

FPCを曲げて使用する、又は可動部に用いる場合カバー材は、カバーレイが望ましいです。

コツ:曲げ部にはカバーレイを

- ※ カバーレイとはソルダーレジストと同じ役目を果たします。ポリイミドフィルムに接着剤を塗布した FPC用の絶縁フィルムです。

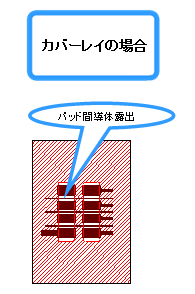

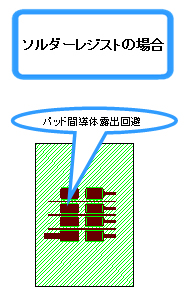

使い分け

カバーレイは部品実装部を開口させるために、金型を必要とする事があります。

開口サイズには制限があり、微小開口の場合対応困難な場合があります。

ソルダーレジストは金型を必要としませんので、形状に合わせた開口が可能となります。

曲げない実装部には微小開口性に優れたソルダーレジストを、曲げ部には耐屈曲性に優れたカバーレイを併用する事も可能です。

コツ:開口・部位によりカバー材の使い分けを

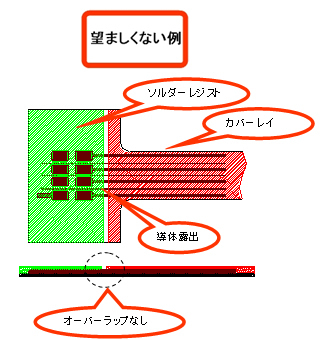

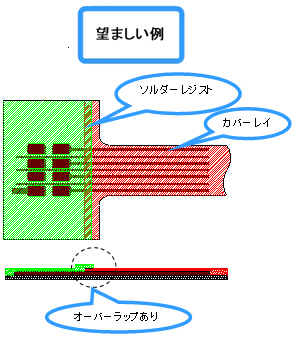

併用部オーバーラップ

カバーレイとソルダーレジストの境界部を一致させることは困難なため、場合によっては境界部の導体が露出する恐れがあります。

カバーレイにソルダーレジストをあらかじめ重ねるよう設計することで、境界部の導体露出を防ぐ事ができます。

コツ:オーバーラップで露出防止を

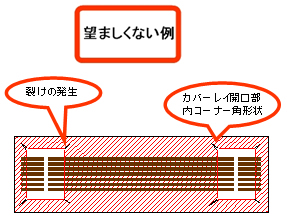

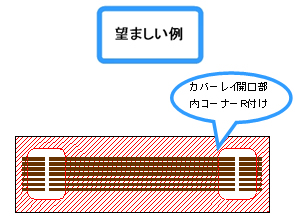

カバーレイ角部

角部に応力が掛かりますと、裂けの発生が考えられます。

Rを付ける事により、掛かる応力を分散させ裂けの発生を抑える事ができます。

コツ:開口部角にはR付けを

- ※ ソルダーレジストを用いる場合R付けは不要です。

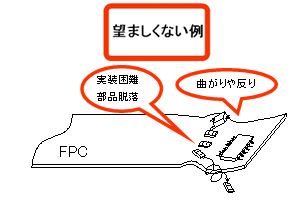

補強板に関する3つのコツ

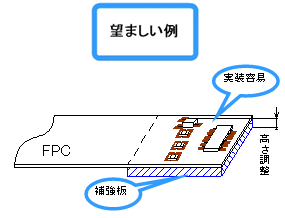

必要性(実装部)

FPCは柔軟性があるため実装部に補強板が無いと曲がりや反りなどにより実装が難しくなります。

FPCが変形などすると実装した部品の脱落が考えられます。

実装部の裏面に補強板を貼り付ける事でFPCの曲がり・反りが抑えられ実装が容易になります。

補強板の追加により、実装信頼性が向上します。

※補強板の厚みを変えることで実装部の高さを調整できます。

コツ:曲がり・反り防止に補強板を

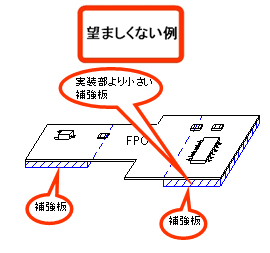

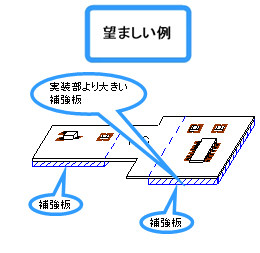

貼り付け範囲(実装部)

部品が搭載される範囲より補強板が小さいと部品の安定保持ができなくなり、実装不具合になる恐れがあります。

部品が搭載される範囲より補強板を大きくすることで下支えとなり、部品が安定保持されます。

コツ:補強板は実装部より大きく

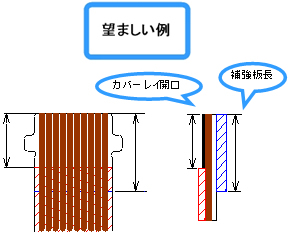

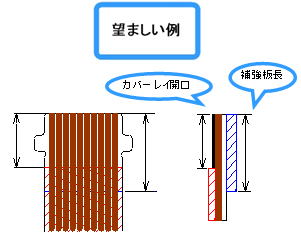

貼り付け範囲(嵌合部)

コネクタ嵌合部を有するFPCの場合カバーレイ開口より補強板長を短い設定にすると嵌合時、コンタクトが保持されない恐れがあります。

カバーレイ開口より補強板長を長く設定することにより嵌合時、コンタクトが安定保持されます。長さの設定に関しましては、ご使用されるコネクタカタログを参照願います。

コツ:補強板長はカバーレイ開口より長めに

外形に関する3つのコツ

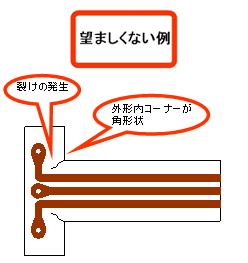

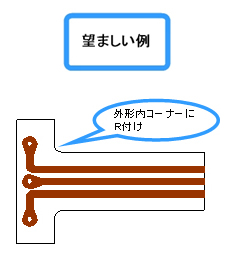

内コーナー

外形内コーナーに角形状がありますと応力が掛かった場合、外形に裂けの発生が考えられます。

外形内コーナーにR付けすることにより掛かる応力を分散させ外形の裂けを抑える事ができます。

コツ:外形内コーナーにはR付けを

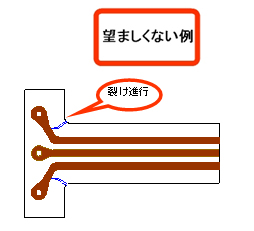

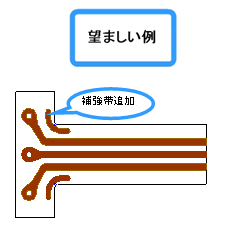

補強帯

裂けの進行を妨げるものが無いと、パターンまで進行する恐れがあります。

外形内コーナーに補強帯が有ると裂けの進行を抑える効果があります。外形とパターン間にスペースがある場合、追加することが望ましいです。

コツ:補強帯で裂け進行の防止を

- ※ 補強帯とは外形コーナーに沿う様に入れるダミーパターンのことをいいます。

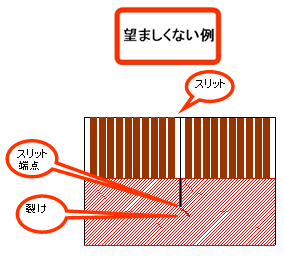

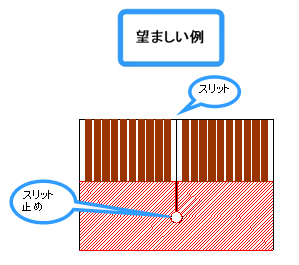

スリット止め

スリットを入れたままですと端点から裂けの進行が考えられます。

スリット端点を円形状にすることにより、裂けを抑える事ができます。

コツ:スリット端点は円形状に

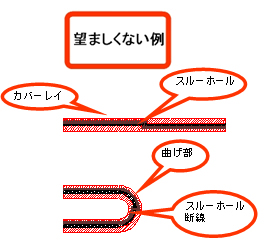

その他FPC特有な2つのコツ

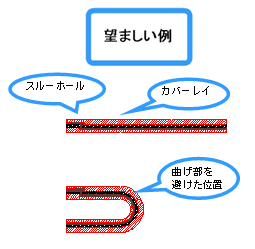

スルーホール配置

応力が掛かる曲げ部にスルーホールがあると断線する恐れがあります。

曲げ部を避けてスルーホールを設ける事により断線を防ぐことができます。

コツ:スルーホールは曲げ部を避けて

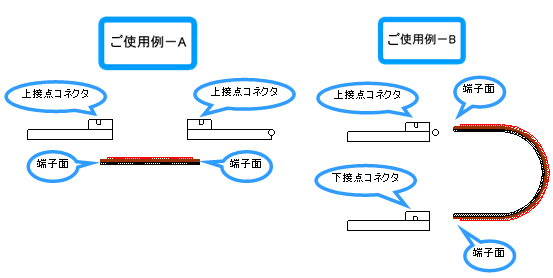

コンタクト面

FPCを曲げてご使用される場合、コンタクト面が変わりますので方向性を合わせる必要があります。

コツ:折り曲げ時のコンタクト面に注意

- 製品・技術に関してのお問い合わせ